ATSL 냉각팬 개발 공정 계획(2)

추가적 제안 및 개선 가능성

기존의 공정을 보다 직관적으로 정리하고, 연계성을 강화하여 설계, 검증, 제조 과정이 보다 체계적으로 진행될 수 있도록 구성할 수 있을 것이다.

- 공정 순서 조정 및 통합 제안

- 모터 설계(9번)와 재료 선택(10번)의 조기 수행: 팬 블레이드 및 구조 설계(3번)와 연계되어야 하는 중요한 요소이므로, 이 단계를 좀 더 앞당기는 것이 설계 최적화에 도움이 될 수 있다.

- TCE(7번)와 LTCV(21번)의 조화: 열 크리프 평가(TCE)와 장기 열 크리프 검증(LTCV)는 연계성이 높으므로, LTCV를 설계 검증(DVT, 15번) 이전에 위치시켜 장기적 신뢰성을 먼저 확보하는 것이 좋을 수 있다.

- 사출 성형 관련 공정(11~13번)의 통합: 금형 제작(11번)과 사출 성형 제조(12번), 성형 매개변수 결정(13번)을 하나의 단일 프로세스로 묶어 “금형 개발 및 생산 최적화” 단계로 정리하는 것도 가능해 보입니다.

- 추가 고려할 요소

- FEM(유한 요소 해석) 추가: 팬 블레이드의 구조적 강도 분석을 위해 FEM 해석을 시뮬레이션(4번) 과정에 추가하면 좋습니다. 이를 통해 고속 회전 중 변형이나 진동 문제를 사전에 방지할 수 있다.

- AI 및 머신러닝 적용: CFD 및 소음 최적화 과정에서 AI 기반 설계 최적화 기법을 적용하면 더 빠르고 정밀한 결과를 얻을 수 있다.

- 환경 영향 및 지속 가능성 평가: 친환경 소재 선택, 에너지 절감 설계 등을 위한 평가 과정이 추가되면 ESG(환경·사회·거버넌스) 관점에서도 경쟁력이 높아질 수 있다.

다음은 개정된 PC 팬 개발 공정이다. 기존의 공정을 보다 직관적으로 정리하고, 연계성을 강화하여 설계, 검증, 제조 과정이 보다 체계적으로 진행될 수 있도록 구성하였다.

- 시장 전략 수립 (Strategy for Market Leadership)

- 목적: 경쟁력 있는 제품을 시장에 내놓기 위한 전략을 수립

- 주요 활동:

- 시장 조사 및 타겟 시장 선정

- 경쟁 제품 분석 및 차별화 요소 결정 (예: 저소음, 고성능, 저전력 등)

- 결과: 제품의 주요 경쟁력 포인트 및 개발 방향 확립

- 개발 사양 정의 (Development Specification)

- 목적: 제품의 기술 사양을 명확히 정의

- 주요 활동:

- 팬 속도(RPM), 크기, 소음 수준(dB), 공기 흐름(CFM), 전력 소비량(W) 등의 명세 작성

- 사용 환경 및 내구성 기준 설정

- 결과: 제품 사양 문서 완성 (개발 기준 확립)

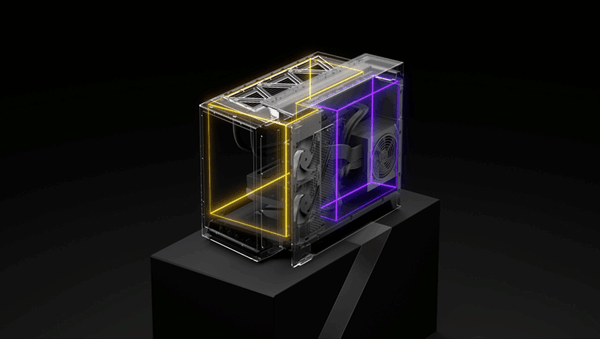

- 팬 구조 및 블레이드 설계 (Blade & Structural Design)

- 목적: 공기역학적으로 최적화된 팬 블레이드 및 구조 설계

- 주요 활동:

- 블레이드 형상, 크기, 각도 설계

- 구조적 강도 및 공기 흐름 최적화

- 3D 모델링 및 설계도 제작

- 결과: 설계 파일 및 시뮬레이션을 위한 기초 설계 완료

- 모터 설계 (Motor Design)

- 목적: 팬의 속도, 토크, 전력 소비를 고려한 최적의 모터 설계

- 주요 활동:

- 고효율, 저소음 모터 설계

- 팬과 모터 간 최적 조합 연구

- 결과: 적절한 모터 사양 결정 및 설계 확정

- 재료 선택 (Material Selection)

- 목적: 성능과 내구성을 보장할 수 있는 적절한 재료 선정

- 주요 활동:

- 블레이드 및 하우징의 소재 선택 (예: ABS, PBT, 카본 복합재 등)

- 내열성, 무게, 비용 등을 고려한 최적 재료 조합 결정

- 결과: 제품 제작을 위한 재료 확정

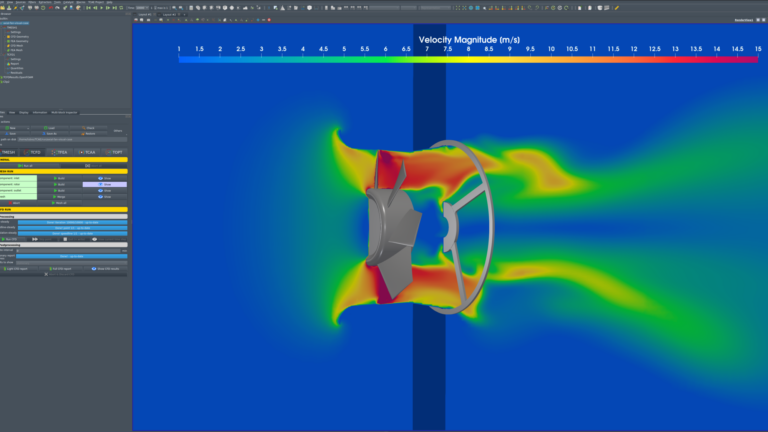

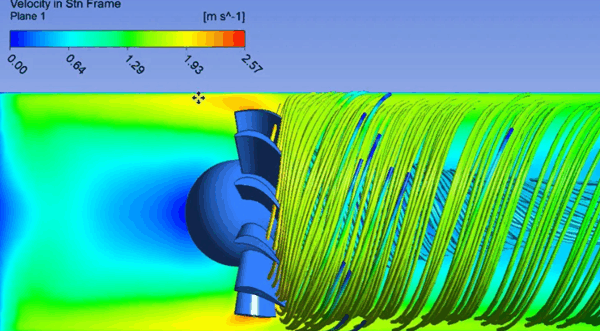

- CFD 및 FEM 해석 (CFD & FEM Analysis)

- 목적: 공기역학 성능과 구조 강도를 분석하여 최적화

- 주요 활동:

- CFD(Computational Fluid Dynamics) 분석을 통해 공기 흐름, 냉각 성능, 소음 평가

- FEM(Finite Element Method) 해석을 통해 고속 회전 시 블레이드의 변형 및 진동 검토

- 결과: 설계 검증 및 최적화된 블레이드 구조 확립

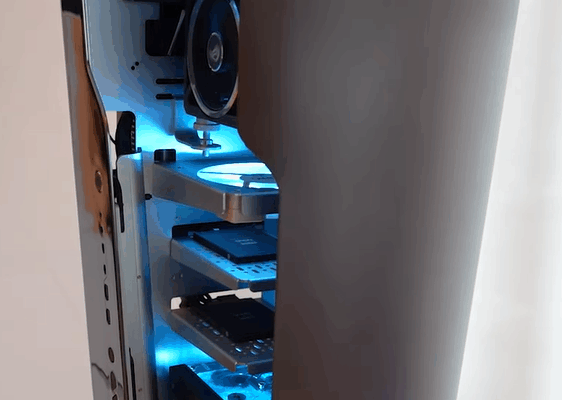

- 프로토타이핑 (Prototype Development)

- 목적: 실물 크기의 팬 모델을 제작하여 물리적 테스트 진행

- 주요 활동:

- 3D 프린팅 또는 CNC 밀링을 이용한 시제품 제작

- 조립성 및 기초 성능 테스트 수행

- 결과: 초기 프로토타입 완성 및 테스트 시작

- 성능 및 소음 최적화 (Performance & Noise Optimization)

- 목적: 최적의 냉각 성능과 소음 감소를 위한 설계 개선

- 주요 활동:

- 실제 환경에서 성능 검토 (공기 흐름, 소음, 진동 분석)

- 소음 최소화를 위한 설계 보완 (팬 블레이드 형상 및 모터 조정)

- 결과: 최적화된 팬 설계 및 프로토타입 수정 완료

- EVT (Engineering Validation Test)

- 목적: 제품의 주요 성능 지표를 검증

- 주요 활동:

- 냉각 성능, 공기 흐름, 소음 수준, 호환성 평가

- EVT 결과를 바탕으로 설계 수정 사항 도출

- 결과: 성능이 검증된 설계 확립

- TCE (열 크리프 평가)

- 목적: 팬이 고온에서 장시간 동작할 때의 성능 저하 여부 확인

- 주요 활동:

- 다양한 온도 조건에서 팬의 변형 및 성능 유지 테스트 수행

- 결과: 내열성이 검증된 구조 확립

- 사출 금형 개발 및 생산 최적화 (Injection Mold Development & Manufacturing)

- 목적: 대량 생산을 위한 금형 설계 및 제작

- 주요 활동:

- 사출 금형 설계 및 제작

- 사출 성형 매개변수(온도, 압력, 냉각 시간) 최적화

- 결과: 대량 생산 가능한 금형 완성 및 제조 최적화

- DVT (Design Validation Test)

- 목적: 최종 설계가 모든 사양을 충족하는지 검증

- 주요 활동:

- 냉각 성능, 소음, 전력 소비, 내구성 등을 테스트

- 결과: 설계가 최종 확정되어 대량 생산 가능 여부 확인

- LTCV (장기 열 크리프 검증)

- 목적: 장기간 사용 후 열로 인한 변형이나 성능 저하를 평가

- 주요 활동:

- 팬을 오랜 시간 고온에서 테스트하여 내구성 확인

- 결과: 장기간 사용 시에도 성능이 유지되는 것이 검증됨

- MVT (Manufacturing Validation Test)

- 목적: 대량 생산 공정이 품질 기준을 충족하는지 검증

- 주요 활동:

- 제조 공정에서 발생할 수 있는 문제 평가 및 수정

- 대량 생산 시 성능, 품질, 효율성 검토

- 결과: 대량 생산이 가능하도록 제조 공정 최적화 완료

- 최종 생산 및 품질 관리 (Final Production & Quality Assurance)

- 목적: 제품의 품질을 최종적으로 확인하고 대량 생산 개시

- 주요 활동:

- 대량 생산 전 최종 소규모 생산 진행 (Pilot Production)

- 제품 품질 검사 및 생산 효율성 분석

- 결과: 대량 생산 개시 및 시장 출시 준비 완료

이 개정된 PC 팬 개발 공정은 각 단계를 보다 명확하게 정리하고, 개발과 검증, 제조의 연계성을 강화하였다. 또한, FEM 해석 추가, 소음 최적화 과정 강조, 환경 내구성 평가 보완 등의 개선을 반영하여 실제 설계와 생산 과정에서 효율성을 극대화할 수 있도록 구성하였다.