ATSL 냉각팬 개발 공정 계획(3)

Improved PC Fan Development Process

- Strategy for Market Leadership

- Key Improvements: Establish initial performance targets considering not only market research but also CFD and FEM analysis.

- Additional Activities: Define target performance metrics (e.g., airflow volume, static pressure increase, noise level) and review technological differentiators compared to existing products (e.g., blade shape optimization, low-noise design).

- Development Specification

- Additional Activities: Define initial target specifications such as RPM, CFM, dB(A), and power consumption (W) through comparative analysis with existing products.

- Blade & Structural Design

- Key Research-Based Improvements:

- Incorporate numerical simulation-based blade design optimization.

- Apply an aerodynamics-driven initial shape design instead of the traditional empirical approach.

- Define aerodynamic parameters using Gmsh and integrate with OpenFOAM.

- Additional Activities:

- Blade Shape Optimization: Define the initial sectional shape (aerodynamic profile) → Extract profile parameters → Predict and adjust performance.

- Twist Angle Optimization: Optimize the twist angle between the blade’s root (hub) and tip.

- Key Research-Based Improvements:

- Motor Design

- Maintain the existing motor design while determining the optimal RPM and power consumption (W) based on CFD results.

- Material Selection

- Key Research-Based Considerations:

- Select materials resistant to thermal creep.

- Consider the thermal expansion coefficient and aerodynamic performance.

- Balance fan blade strength and weight reduction.

- Key Research-Based Considerations:

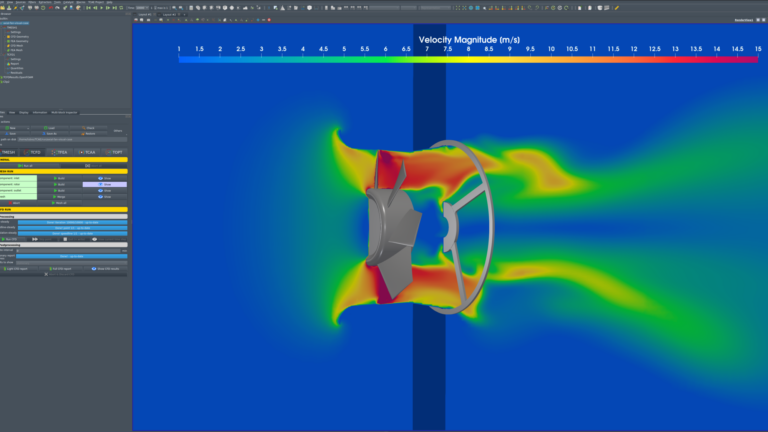

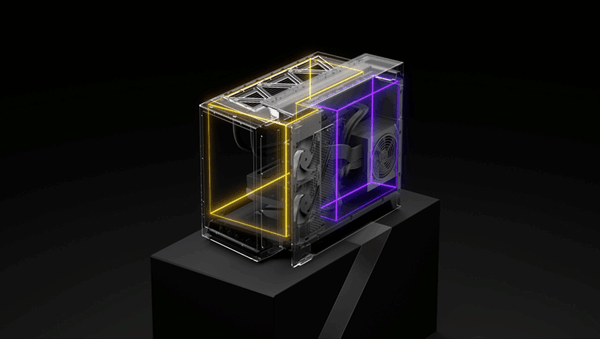

- CFD & FEM Analysis

- Improvements:

- Enhance the design process in conventional CFD analysis.

- Introduce an automated CFD & FEM analysis workflow using Gmsh and OpenFOAM.

- Compare NACA profiles with custom blade profiles.

- Additional Activities:

- Conduct 2D analysis (including boundary layer effects) → Transition to 3D computational analysis (flow and noise simulation).

- Apply Rotating Reference Frame (RRF) and Moving Reference Frame (MRF) methods.

- Improvements:

- Blade Optimization & Noise Reduction

- Key Research-Based Enhancements:

- Implement an automated blade shape optimization process.

- Minimize noise and optimize airflow based on CFD results.

- Evaluate skewing (blade inclination) and swept-back design.

- Key Research-Based Enhancements:

- Prototype Development

- Key Research Applications:

- In addition to conventional 3D printing methods, explore more precise blade manufacturing techniques based on CFD results.

- Key Research Applications:

- Performance & Noise Optimization

- Key Research-Based Improvements:

- Integrate OpenFOAM analysis results into the existing performance optimization process.

- Apply a low-noise design approach using noise prediction models.

- Incorporate FEM-based blade stiffness analysis.

- Key Research-Based Improvements:

- EVT (Engineering Validation Test)

- Adjust the experimental environment to align with CFD analysis results.

- TCE (Thermal Creep Evaluation)

- Maintain the existing TCE evaluation while incorporating CFD-based temperature distribution analysis.

- Injection Mold Development & Manufacturing

- Optimize the injection molding process by incorporating blade shape optimizations during mold fabrication.

- DVT (Design Validation Test)

- Compare and analyze the results of 3D CFD simulations with actual DVT outcomes.

- Utilize OpenFOAM-based MRF (Moving Reference Frame) simulations to enhance real-world performance predictions.

- LTCV (Long-Term Creep Validation)

- Maintain the existing LTCV test while supplementing it with CFD-based analysis of blade deformation under high-temperature conditions.

- MVT (Manufacturing Validation Test)

- Continue the existing manufacturing process tests.

- Assess product performance variations based on CFD and FEM analysis data.

- Final Production & Quality Assurance

- Maintain the existing manufacturing process while verifying that the optimized design, based on CFD analysis, is consistently implemented in production.

Conclusion

The key improvements in the PC fan development process, incorporating findings from M research, are as follows:

- Implementation of OpenFOAM-based automated blade design → Enables aerodynamic optimization from the initial design stage.

- Application of automated blade shape optimization techniques → Enhances noise reduction and airflow efficiency.

- Integration of FEM and thermal analysis → Improves long-term durability.

- Adoption of MRF/RRF-based CFD analysis → More accurately reflects real-world fan rotation conditions.

- Strengthened integration of design, validation, and production → Minimizes quality variations by comparing simulation results with actual test outcomes.

최근 제안된 방법론을 반영하여 기존의 PC 팬 개발 공정을 개선하였다. 특히, 수치해석 기반 블레이드 설계 최적화, 공기역학적 성능 개선, 시뮬레이션의 정밀도 향상을 반영하였다.

개선된 PC 팬 개발 공정

- 시장 전략 수립 (Strategy for Market Leadership)

- 주요 개선: 시장 조사뿐만 아니라, CFD 및 FEM 해석을 고려한 초기 성능 목표를 설정.

- 추가 활동: 목표 성능(공기 흐름량, 정압 증가, 소음 레벨 등)을 설정하고, 기존 제품 대비 기술적 차별점(예: 블레이드 형상 최적화, 저소음 설계)을 검토.

- 개발 사양 정의 (Development Specification)

- 추가 활동: 기존 제품과 비교 분석을 통해 초기 RPM, CFM, dB(A), 소비전력(W) 등의 목표 사양을 정의.

- 팬 구조 및 블레이드 설계 (Blade & Structural Design)

- 개선점:

- 수치 시뮬레이션 기반 블레이드 설계 최적화를 반영.

- 기존 경험적 설계 방식 대신, 공기역학적 데이터 기반 초기 형상 설계 적용.

- Gmsh를 이용한 공기 역학적 매개변수 정의 및 OpenFOAM 연계 적용.

- 추가 활동:

- 블레이드 형상 최적화: 초기 단면 형상(공기력적 형상) 정의 → 프로필 매개변수 추출 → 성능 예측 및 조정.

- 꼬임각(Twist Angle) 최적화: Blade의 허브–팁(Root-Tip) 간 비틀림 각 최적화 적용.

- 모터 설계 (Motor Design)

- 기존 모터 설계를 유지하면서, CFD 결과를 기반으로 최적 RPM 및 전력 소비량(W) 설정.

- 재료 선택 (Material Selection)

- M 연구 결과 반영:

- 열 변형(Thermal Creep)에 강한 재료 선택.

- 열 확산 계수(Thermal Expansion Coefficient)와 공기역학적 성능 고려.

- 팬 블레이드의 강도/경량화 균형 고려.

- CFD 및 FEM 해석 (CFD & FEM Analysis)

- 개선점:

- 기존 CFD 해석에서 설계 프로세스 개선.

- Gmsh + OpenFOAM을 활용한 자동화된 CFD & FEM 해석 과정 도입.

- NACA 프로파일 및 Custom Blade Profile 비교 분석.

- 추가 활동:

- 2D 분석(경계층 효과 포함) → 3D 전산 해석(유동 해석, 소음 해석).

- 회전 좌표계 기반(Rotating Reference Frame, RRF) 및 MRF(Moving Reference Frame) 적용.

- 블레이드 형상 최적화 및 소음 저감 설계 (Blade Optimization & Noise Reduction)

- M 연구 결과 반영:

- 블레이드 형상의 자동 최적화 과정 적용.

- CFD 결과 기반으로 소음 최소화 및 공기 흐름 최적화.

- Skeweing(블레이드 경사 적용) 및 Swept-back Design 검토.

- 프로토타이핑 (Prototype Development)

- M 연구 결과 적용:

- 기존 3D 프린팅 방식 외에도, CFD 결과 기반으로 더 정밀한 블레이드 가공 방식 검토.

- 성능 및 소음 최적화 (Performance & Noise Optimization)

- M 연구 결과 반영:

- 기존 성능 최적화 방식에서 OpenFOAM 해석 결과 반영.

- 저소음 설계(소음 예측 모델 적용).

- FEM 기반 블레이드 강성 해석 추가.

- EVT (Engineering Validation Test)

- 실험 환경을 CFD 해석과 일치하도록 조정.

- TCE (Thermal Creep Evaluation)

- 기존 TCE 평가를 유지하며, CFD 기반 온도 분포 분석 추가.

- 사출 금형 개발 및 제조 (Injection Mold Development & Manufacturing)

- 블레이드 형상 최적화를 반영하여 금형 제작 시 사출 성형 최적화 진행.

- DVT (Design Validation Test)

- 3D CFD 시뮬레이션 결과와 실제 DVT 결과 비교 분석.

- 추가적으로 OpenFOAM 기반 MRF(회전좌표계) 시뮬레이션 활용하여 실제 성능 예측.

- LTCV (Long-Term Creep Validation)

- 기존 LTCV 테스트를 유지하면서, 고온 환경에서의 블레이드 변형 해석을 CFD 기반으로 보완.

- MVT (Manufacturing Validation Test)

- 기존 제조 공정 테스트 유지.

- CFD 및 FEM 해석 데이터 기반으로 제품 성능 편차 검토.

- 최종 생산 및 품질 관리 (Final Production & Quality Assurance)

- 기존 공정을 유지하면서, CFD 해석 결과를 기반으로 최적화된 설계가 제조에서 유지되는지 검증.

결론

M 연구 결과 내용을 반영하여 PC 팬 개발 공정을 개선한 주요 포인트는 다음과 같다.

- OpenFOAM 기반 블레이드 설계 자동화 적용 → 설계 초기부터 공기역학적 최적화 가능.

- 블레이드 형상 자동 최적화 기법 적용 → 소음 및 공기 흐름 최적화.

- FEM 및 열 해석을 적용하여 장기 내구성 개선.

- MRF/RRF 기반 CFD 해석 도입 → 실제 팬의 회전 환경을 더욱 정밀하게 반영.

- 설계–검증–생산 연계성 강화 → 해석 결과와 실제 테스트를 비교하여 품질 편차 최소화.